Unser umfangreiches Robotersortiment bietet neben anwendungsbezogenen Varianten wie Schweiss-, Palettier-, Lackier- und Handling-Roboter auch Modelle für Labor- und Reinraumapplikationen sowie schlüsselfertige automatisierte Schweißsysteme höchster Qualität.

Automatisiertes Papier-Schneidesystem der Marke baumannperfecta mit SLIO-Steuerungstechnik und Motoman-Roboter

Als Hersteller von Maschinen zur Weiterverarbeitung in der grafischen Industrie treibt die deutsche Baumann Gruppe die Automatisierung der Druckbranche mit innovativen Lösungen voran. Ein aktuelles Beispiel sind die robotergestützten Schneidesysteme der Marke baumannperfecta, die das Unternehmen mit einem Motoman GP50 und SLIO-Steuerungstechnik von Yaskawa realisiert.

- Branchen

- Papierverarbeitung & Druck

- Anwendungsmöglichkeiten

- Handling

- Kunde

- Baumann Perfecta

- Produkte

- GP50 - GP-Serie

- SLIO

Präzisionshandling für „empfindliches Naturprodukt“ Papier

Nicht zuletzt hat die diesjährige Fachmesse Drupa es gezeigt: Die grafische Industrie steht angesichts von Fachkräftemangel auf der einen und immer anspruchsvolleren Marktbedingungen auf der anderen Seite unter einem hohen Effizienzdruck. Eine Antwort darauf ist eine Automatisierung im Druck- und Weiterverarbeitungs-Gewerbe, zumal es dort auch um die Entlastung der Mitarbeiter von körperlich anstrengender Arbeit geht. Sehr schwere Papierstapel zum Beispiel mussten bisher manuell gehandhabt werden.

Dennoch setzt sich in Druckereien die Automatisierung vieler Arbeitsschritte, gerade im Postprintprozess, nur zögerlich durch. Ein Grund dafür ist das branchenspezifische Material Papier. Weil dieses beispielsweise auf eine hohe Umgebungs-Luftfeuchtigkeit reagiert, bringt es besondere Herausforderungen mit sich, wie Markus Frick, Geschäftsführer der Baumann Gruppe, erklärt: „Da in der Druckbranche große Gewichte mit hoher Präzision bewegt werden müssen, bietet eine Automatisierung dort sehr hohe Potenziale. Gleichzeitig lässt sich das Handling von Papier aber nur schwer automatisieren, denn Papier ist ein empfindliches Naturprodukt.“

Mit Anlagen der Marke baumannperfecta nimmt der Hersteller mit Hauptsitz im hessischen Solms diese Herausforderung dennoch seit Jahren erfolgreich an: „Wir gehören zu den ersten Anbietern überhaupt, die Lösungen für die Automatisierung von Schneide- und Zuführprozessen in der Druckbranche entwickelt haben“, beschreibt Markus Frick die Pionierrolle des Maschinenbauers. Eine Automatisierung war erforderlich, da im Druck- und Weiterverarbeitungs-Gewerbe zunehmend Fachkräfte fehlen und um die Mitarbeiter von körperlich schwerer Arbeit – wie dem bisher manuellen Einlegen gewichtiger Papierstapel – entlastet werden sollen.

Die Voraussetzung für diese Spitzenposition bildet ein einzigartiges Know-how: Ein Fünftel der Belegschaft kümmern sich um Forschung und Entwicklung. Die Fertigungstiefe der ausschließlich in Deutschland konstruierten und gebauten baumannperfecta-Anlagen beträgt rund 80 Prozent. Nicht zuletzt setzt die Baumann Gruppe – als erstes Unternehmen der Branche – seit acht Jahren auch Roboter ein und hat sich damit einen Technologie-Vorsprung geschaffen.

Weltweit einzigartiges Schüttel- und Schneidesystem

Eine zentrale Säule des baumannperfecta-Portfolios ist das weltweit erste und bis heute einzige vollautomatische Schüttel- und Schneidesystem für die Weiterverarbeitung in der Etikettenproduktion, im Verpackungsdruck oder auch im klassischen Akzidenzdruck. Das modular und skalierbar aufgebaute Anlagenkonzept kombiniert dabei einen Schüttelautomat der neuesten Generation BASA evolution und ein robotergestütztes Schneidesystem. Somit ist über alle Arbeitsschritte hinweg eine sehr hohe Qualität des späteren Druckprodukts gewährleistet: von der Erstellung der Lagen über das Belüften und das kantengenaue Ausrichten der Druckbogen bis hin zum abschließenden präzisen und akkuraten Schneidvorgang.

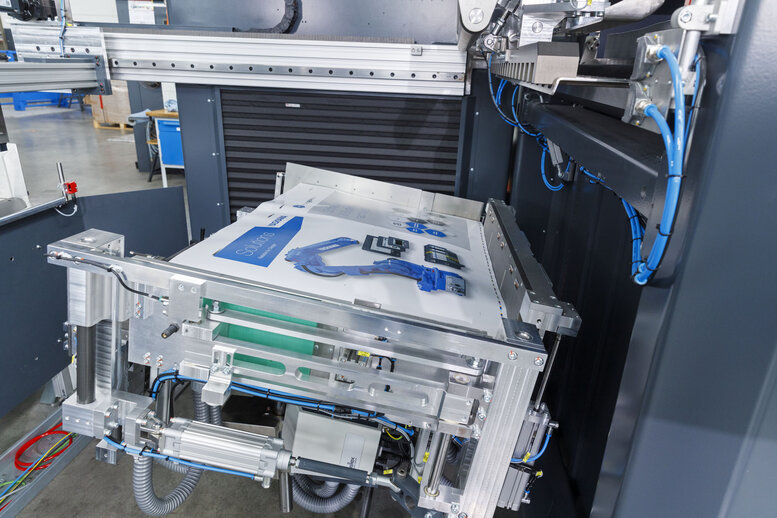

Die robuste Grundkonstruktion der Schneidemaschine sorgt für einen ruhigen Lauf und präzise Schnittergebnisse. Das Herzstück des Schneidesystems bildet ein integrierter Roboter, der mit einem von Baumann speziell für die Papierverarbeitung entwickelten Greifersystem ausgestattet ist. Dieser übernimmt vor und nach dem eigentlichen Schneideprozess die Aufgaben des Bedieners. Das heißt im Einzelnen: das Greifen, Ausrichten, Drehen und Klopfen der Lage sowie die Weitergabe der geschnittenen Papierstapel an einen Zwischenpuffer oder Ablader. Diese Arbeitsschritte erfordern damit kein manuelles Eingreifen mehr und werden gleichzeitig hochpräzise ausgeführt. Auch ein 3-Schicht-Betrieb und damit eine optimale Auslastung der Anlage werden durch die Automatisierung möglich. Die verwendeten Bauteile und Komponenten sind für den Dauereinsatz ausgelegt, so dass die Schneidemaschinen rund um die Uhr eingesetzt werden können.

Interoperable Steuerungstechnik von Yaskawa

Ein so komplexes, modular angelegtes Anlagendesign erfordert nicht zuletzt auch ein dementsprechend leistungsfähiges Steuerungskonzept. Und das bedeutete in diesem konkreten Fall eine herstellerunabhängige Gesamtlösung, wie Geschäftsführer Markus Frick erklärt: „Die Steuerung ist das Herzstück unserer Anlage – für uns als Hersteller, aber auch für unsere Kunden. Interoperabilität spielt in diesem Zusammenhang eine zentrale Rolle.“ Denn das BASA-Modul basiert auf bereits bestehenden Vorgängermodellen mit entsprechender steuerungstechnischer Ausstattung von Drittanbietern. Die neue Generation des robotergestützten Schneidesystems verlangte hingegen nach neuen Funktionalitäten, etwa im Hinblick auf die Erfassung der Genauigkeit. Optional sollte das Schneidsystem zudem mit einer zusätzlichen Bedieneinheit ausgestattet werden können, um so jederzeit den schnellen Zugriff auf alle Parameterdaten zu ermöglichen. Zudem sollten die Steuerungen der Schneidemaschine und des Roboters auf eine sehr einfache, intuitive Bedienung über Touchscreen ausgelegt sein.

Das bewährte Steuerungs- und I/O-System SLIO von Yaskawa erfüllte, neben der geforderten Genauigkeit, diese Anforderungen für die Schneideanlage. Mit der Kombination aus CPU und dazu passendem I/O System sowie mit einem schnellen Rückwandbus (mit 48MBit/s) vereint es höchste Funktionalität mit einem cleverem Mechanikkonzept in äußerst kompakter und wartungsfreundlicher Bauform. Einzelkanaldiagnose-LEDs und stehende Verdrahtung erleichtern zudem die Inbetriebnahme und sorgen für hohen Bedienkomfort im Betrieb und bei der Wartung. Ein Smart Panel aus dem Yaskawa-Portfolio sowie ein Fernwartungsmodul – zur Überprüfung des Maschinenstatus und für Serviceinformationen – runden den Ausstattungsumfang ab.

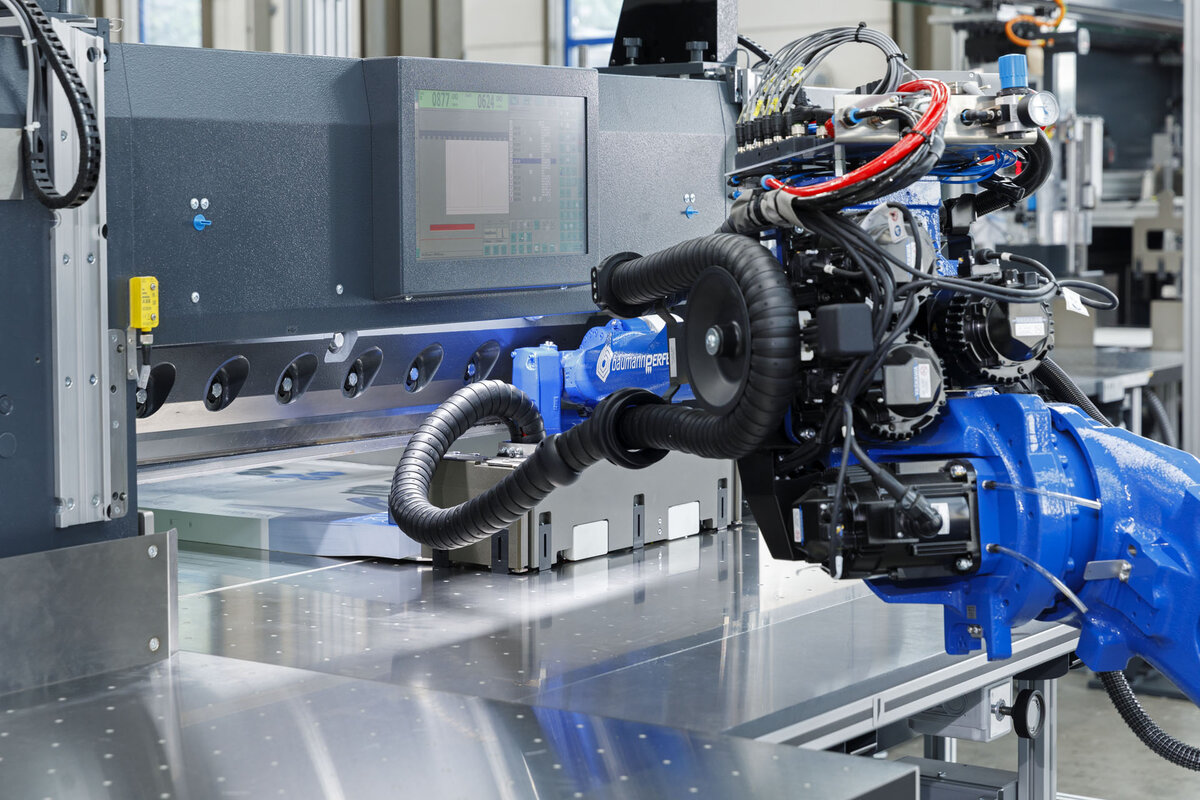

Handlingroboter Motoman GP50 mit Servofloat-Funktion

Nach den guten Erfahrungen mit Yaskawa entschieden sich die Verantwortlichen bei der Baumann Gruppe schließlich auch bei der Auswahl des Handlingroboter für ein Modell des Herstellers, genauer für einen 6-achsigen Motoman GP50 mit 50 kg Traglast. Dieser positioniert den bis zu 15 cm starken Papierstapel vor dem Schnitt und übernimmt nach dem Schnitt den Abtransport des Papiers aus der Maschine.

Als Besonderheit verfügt der Roboter hier über eine so genannte Servofloat-Funktion. Die Steuerungssoftware ist damit in der Lage, einzelne Roboterachsen weich zu stellen. Der Roboter simuliert mit der Servofloat-Funktion quasi das Fingerspitzengefühl eines menschlichen Bedieners und kann so auf kleinste Kraftveränderungen reagieren. Eine Achse des Roboters wird für die Anlage kraftlos geschaltet und schräg gestellt. Das Ergebnis ist ein akkurater, glatter Schnitt des Papierstapels in der Anlage.

Die kompakt im Schaltschrank integrierte Motoman-Robotersteuerung YCR1000 ist in die übergeordnete Maschinensteuerung eingebunden. So lässt sich der Roboter im gängigen IEC-61131-SPS-Umfeld steuern. Durch die Integration in die SPS bleiben dabei alle genuinen Vorteile der Robotersteuerung erhalten.

Als Lösungsanbieter konnte Yaskawa Steuerungs- und Robotertechnik aus einer Hand anbieten und damit sicherstellen, dass alle Komponenten technisch optimal aufeinander abgestimmt sind. Die erforderliche Connectivity realisierte Yaskawa über entsprechende Software- und Busschnittstellen. Darüber hinaus überzeugte der Hersteller durch seine Lieferperformance und nicht zuletzt durch den persönlichen Kontakt .

Fazit

Das vollautomatische Schüttel- und Schneidesystem der Marke baumannperfecta revolutioniert die Weiterverarbeitung in der grafischen Industrie: Zwischen dem Laden der Palette mit den gedruckten Bogen und der Entnahme der fertig geschnittenen Drucknutzen ist keinerlei Eingriff durch Bedienpersonal notwendig. Die nötige Effizienz und Präzision rund um den automatisierten Schneideprozess gewährleitet Steuerungs- und Robotertechnik von Yaskawa. „Für diesen Zulieferer sprachen aus unserer Sicht vor allem zwei Punkte“, fasst Markus Frick, Geschäftsführer der

Baumann Gruppe, zusammen: „Erstens verfügt Yaskawa über jahrzehntelange Erfahrung im Maschinenbau und speziell auch in der Druckerbranche. Und zweitens schätzen wir die räumliche Nähe: Der europäische Hauptsitz von Yaskawa in Hattersheim bei Frankfurt liegt gerade einmal eine Autostunde von uns entfernt. Für Schulungen und Support sind die Wege also kurz.