Unser umfangreiches Robotersortiment bietet neben anwendungsbezogenen Varianten wie Schweiss-, Palettier-, Lackier- und Handling-Roboter auch Modelle für Labor- und Reinraumapplikationen sowie schlüsselfertige automatisierte Schweißsysteme höchster Qualität.

Schneller von der Idee zur Anlage: Digitaler Zwilling optimiert Bürkle-Anlagen; Yaskawa Roboter lässt sich ganz einfach über die Schnittstelle SRCI programmieren.

Mit einer durchgängigen Toolkette zeigt die Robert Bürkle GmbH, wie sich komplexe Anlagen effizienter planen, bauen und in Betrieb nehmen lassen. Schon das erste Projekt zeigt, dass sich viel wertvolle Zeit und auch Material mit der virtuellen Inbetriebnahme sparen lässt.

Einige Klicks, dann greift der Roboter eines der Fassadenelemente, das die Beschichtungsanlage verlassen hat, dreht es und transportiert es Richtung Abstapelung. Dann taucht eine Fehlermeldung auf, dass die Haltekraft unterschritten wurde. In der Realität würde jetzt die rund 80 kg schwere Platte ungebremst auf den Boden fallen. Doch seit kurzem kann Marian Michels, Programmierer bei der Robert Bürkle GmbH, solche Fehler an einem digitalen Modell untersuchen und beheben: Ein digitaler Zwilling unterstützt ihn und seine Kollegen bei der Entwicklung und Konstruktion. Basis ist das CAD-Modell der Anlage als „Single Source of Truth“, als Grundlage aller folgenden Schritte, wie Jürgen Müller, Leiter der Konstruktion im Bereich Mechanik bei Bürkle, erläutert.

Antwort auf neue Herausforderungen im Markt

Was zunächst sehr theoretisch klingt, wird anschaulich, wenn man das Marktumfeld der Robert Bürkle GmbH betrachtet: Das Unternehmen ist als Vorreiter im Bereich Beschichtungstechnologien in vielen Branchen und Anwendungen unterwegs. Das Spektrum der Produkte reicht von Kreditkarten über Leiterplatten und Photovoltaikmodulen bis hin zu Möbel- und Holzbauteilen. „Diese Vielfalt stellt uns vor die Herausforderung, dass wir sehr viele Prozesse und Anlagenkonzepte umsetzen und weiterentwickeln müssen“, erklärt Müller weiter. Die meisten der Anlagen werden individuell auf die jeweilige konkrete Kundenanforderung abgestimmt. Das entsprechende Know-how für Inbetriebnahme und Service muss Bürkle für seine Anwender weltweit bereit- und vorhalten. Aus diesem Grund initiierte das Leitungsteam der Konstruktion schon vor einiger Zeit die ersten Ansätze, um Anlagen am Modell zu entwickeln und in Betrieb zu nehmen. „Damit können wir einerseits unsere Ressourcen in der Programmierung besser einsetzen, andererseits die Konstruktion und das Finetuning der Anlagen effizienter gestalten“, so Müller.

Die richtigen Partner und Werkzeuge

Zwei Impulse waren es, die der virtuellen Inbetriebnahme bei Bürkle großen Schub gaben: Ein umfangreiches Kundenprojekt, das sich als Pilotprojekt für die virtuelle Inbetriebnahme anbot und die durchgehende Toolkette von Siemens. Die Zusammenarbeit gestaltete sich partnerschaftlich und auf der LIGNA, der wichtigsten Messe für die der Holzindustrie, konnte Bürkle die virtuelle Inbetriebnahme vorstellen, so Müller weiter: „Die Lösung für den digitalen Zwilling, die uns Siemens vorstellte, passte sehr gut zu unserer vorhandenen Toollandschaft.“ Die integrierte Toolkette, mit dem NX Mechatronics Concept Designer für die mechatronische Entwicklung, SIMIT für die Simulation der Automatisierungsapplikation und PLCSim Advanced als virtuelles Abbild der später real verwendeten SIMATIC-Steuerung, arbeitet perfekt mit dem Engineering im TIA-Portal zusammen. Dadurch entfallen unnötige Systembrüche und Bürkle kann die neuen Werkzeuge leichter in seine Entwicklungsprozesse integrieren. Ziel ist es, dass jeder Entwickler eine virtuelle Inbetriebnahme durchführen kann – „wir wollen da keinen Experten haben, sondern den digitalen Zwilling in der täglichen Arbeit nutzen.“ Durch das nahtlose Zusammenspiel der Siemens-Softwaretools muss Bürkle auch keine Daten mehrfach eingeben.

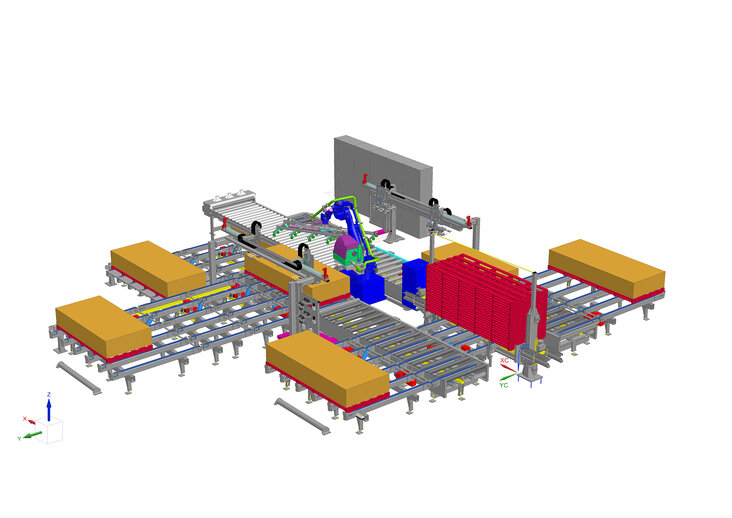

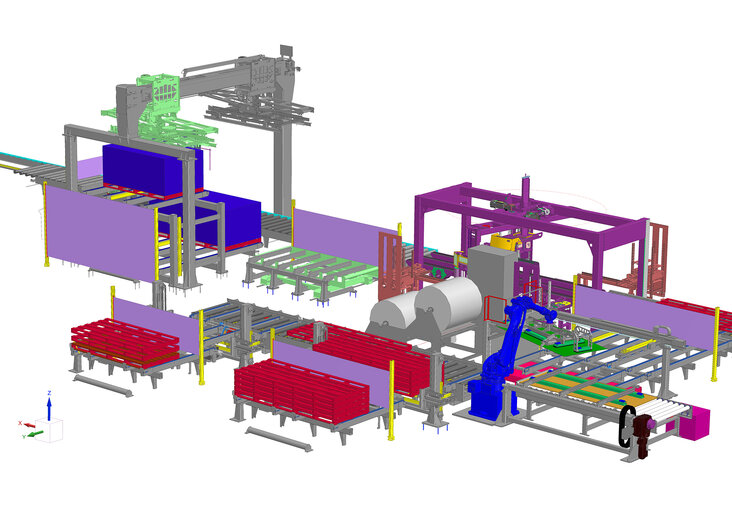

Bilder: Anhand des digitalen Anlagenzwillings können die Entwickler das Programm effizient erstellen und alle Abläufe in der Anlage schnell und einfach testen und so Fehler frühzeitig beheben.

Zwei Projekte parallel

Marian Michals war als Programmierer für die erste Umsetzung des digitalen Zwillings verantwortlich – und hatte es dabei gleich mit zwei Projekten zu tun: Einmal der Vorbereitung des Showcases für die Messe, einmal mit der virtuellen und am Ende auch realen Inbetriebnahme einer komplexen Anlage, mit der Fassadenelemente lackiert werden. „Der Knackpunkt beim Kundenprojekt war, dass die Platten sehr spezielle Materialeigenschaften haben. Deswegen setzen wir hier einen Roboter mit einer eigens konstruierten Haltevorrichtung ein.“ Bei der Messepräsentation kam hinzu, dass die virtuelle Inbetriebnahme als Aushängeschild für die Kompetenzen des Unternehmens „auch optisch etwas hermachen musste“. Bei beiden Themen konnte Michels jedoch auf die Unterstützung durch Siemens zählen: „Eine sehr gute Zusammenarbeit, sowohl während des Projektes als auch im Nachgang – da musste man nicht viel erklären, die Kollegen bei Siemens aus dem Application Center (APC) wussten, worauf es uns ankam, und haben uns gerade bei der Kinematisierung sehr gut unterstützt.“ Kurz vor der Messe war sogar noch Zeit, die Präsentation mit Videos und Demos anzureichern – „das hat richtig Spaß gemacht.“

Neue Technologien am Modell testen

Die „Probe aufs Exempel“ für den digitalen Zwilling war dann die virtuelle Inbetriebnahme des Kundenprojektes. Hier galt es, den Roboter in das SPS-Programm zu integrieren, inklusive Tests der richtigen Funktionsweise und der Arbeitsbereiche. Anhand des Modells konnte Michels dabei Probleme frühzeitig entdecken und das Programm entsprechend anpassen. Dabei kam ihm zugute, dass er mit dem SIMATIC Robot Integrator (SRI) die neue standardisierte Schnittstelle („SRCI“- Standard Robot Command Interface) zwischen Roboter und SPS nutzen konnte. Dank des SRI kann der Ablauf einfach, schnell und ohne großes Roboterfachwissen in der SPS programmiert werden. Aufgrund des internationalen Standards können unterschiedliche Roboterhersteller integriert werden, ohne das Programm anzupassen.

Dafür haben Siemens und in diesem Fall Yaskawa als Hersteller des eingesetzten Roboters die Schnittstelle entsprechend gemeinsam entwickelt. Damit ließ sich der Roboter einfach in die Anlagensimulation und in die reale Anlage integrieren – „die Voraussetzung, dass wir die Lösung so schnell mit einem Roboter umsetzen und die virtuelle Inbetriebnahme mit der Robotik bei uns zusammenführen konnten“, ist sich Marian Michels sicher.

Dennoch stand das Projekt unter einem enormen Zeitdruck – und auch hier bewährte sich die virtuelle Inbetriebnahme: Applikationsingenieure bei Siemens unterstützten das Entwicklerteam bei Bürkle. Die Ergebnisse wurden dann im Vorfeld am Modell verifiziert and getestet. Auf diese Weise konnte sich das Team auf die technologisch anspruchsvollen Vorgänge bei der Vereinzelung und Abstapelung konzentrieren. Jürgen Müller ist sich sicher: "Der Zeitplan für das Projekt war ambitioniert und wurde erst durch die Verwendung der virtuellen Inbetriebnahme möglich"

Bild: Durch die Simulation spart Bürkle bei der Inbetriebnahme an der realen Anlage nicht nur Zeit, sondern auch Material und Personalkosten – mit deutlichen Effizienzgewinnen, höherer Mitarbeiterzufriedenheit und vorab getesteten und verifizierten Lösungen.

Deutliche Einsparungen bei Zeit, Ressourcen und Material

Gerade bei der Integration des Roboters in der Abstapelung mit komplexen Bewegungsabläufen und anspruchsvollen räumlichen Gegebenheiten war der Effekt der virtuellen Inbetriebnahme enorm, nicht zuletzt, weil die Versuche mit echtem Material auf der Anlage effizienter verliefen, ergänzt Marian Michels: „Die Platten sind drei Meter lang und über einen Meter breit. Man kann sich vorstellen, was es an Aufwand bedeutet, die Anlage für einen Versuch neu zu beschicken.“ Noch dazu konnte Michels einen Großteil der Inbetriebnahme virtuell vom Büro aus betreuen. Dadurch spart sich Bürkle nicht nur Reisekosten: „Eine Anreise von 500 km zur Inbetriebnahme heißt auch, dass Entwickler dann 5 Stunden im Auto sitzen. Mit dem digitalen Zwilling kann vieles vorab getestet werden und der Aufwand für die reale Inbetriebnahme ist deutlich reduziert. Die Arbeitszeit kann so sinnvoller verwendet werden“, erklärt Müller. Insgesamt, so seine Einschätzung, könnten sich die Effizienzgewinne auf bis zu 30% belaufen, was die knappen und teuren Ressourcen in der Softwareentwicklung angeht.

Technik, die begeistert

Für Jürgen Müller ist es daher keine Frage, dass Bürkle weiter mit dem digitalen Zwilling arbeiten wird. Auch das Entwicklerteam ist von den neuen Möglichkeiten begeistert: „Die Kollegen sind buchstäblich Feuer und Flamme.“ Die gleiche Begeisterung war auch bei vielen Besuchern auf der LIGNA zu spüren, so Müller weiter: „Gerade bei unseren langjährigen Kunden war das Feedback: Das nächste Projekt machen wir so.“ Das zeigt, dass in der Holzindustrie neue Technologien schnell Fuß fassen können: „Unsere Anwender kennen und sehen die Herausforderungen, die komplexe Anlagen mit langen Anlaufzeiten mit sich bringen. Deswegen wird der Bedarf nach solchen digitalen Lösungen einfach kommen.“ Auch für Bürkle ergeben sich jetzt neue Möglichkeiten, erklärt Müller weiter: „Vielleicht werden wir bald schon die ganze Anlage nur noch virtuell in Betrieb nehmen und dann mit den vollständig getesteten Komponenten direkt zur Inbetriebnahme vor Ort gehen.“ Früher, so Müller, war die Softwareentwicklung stark von der Vorstellungskraft des Software-Ingenieurs abhängig: „Mit dem digitalen Zwilling ist das jetzt anders.“

In der Zwischenzeit sind weitere Projekte in der Praxis umgesetzt worden und die Unterstützung von Seiten Siemens wurde immer weniger benötigt. Die Firma Robert Bürkle ist nun bestens gerüstet für die zukünftigen Inbetriebnahmen der großen kundenspezifischen Anlagen und noch wettbewerbsfähiger aufgestellt.

Quelle und Copyright ©Text: Siemens AG

Quelle und Copyright ©Bilder: Robert Bürkle GmbH