Unser umfangreiches Robotersortiment bietet neben anwendungsbezogenen Varianten wie Schweiss-, Palettier-, Lackier- und Handling-Roboter auch Modelle für Labor- und Reinraumapplikationen sowie schlüsselfertige automatisierte Schweißsysteme höchster Qualität.

M.A.i. Insert Molding

Innovative Automationslösungen für Insert Molding und Hinterspritzen von UD-Tapes

- Branchen

- Chemie und Kunststoff

- Metallbearbeitung

- Anwendungsmöglichkeiten

- Handling

- Pick & Place

- Kunde

- M.A.i GmbH & Co. KG

Aufgabe

- Leichteres, noch stabileres und dekorativeres Ergebnis

- Gewichtseinsparung von 35%

- Komplexer Aufbau einer Fertigungszelle direkt an der Spritzmaschine

- Zentraler MH12 von Yaskawa mit DX200 Steuerung

Lösung

Die zur Verstärkung eingesetzten UD-Tapes Celstran CFR-TP PPGF70-013 von Celanese enthalten unidirektional („UD“) ausgerichtete Endlosglasfasern und bieten in Faserrichtung eine stark erhöhte Zugfestigkeit.

Die angespritzte Rippenstruktur besteht aus PP-GF30 (Typ Fibremold von Borealis) und die Wanddicke konnten von 4mm auf 3mm reduziert werden.

Zusätzliches Aufbringen einer Dekorfolie (KURZ, 0,5mm) in verschiedenen Designs.

M.A.i entwickelte ein sogenanntes Hot-Handling, ein beheiztes Greifersystem. Dieses Messe-Highlight diente zur Kontrolle und Regelung des Aufwärmprozesses der UD-Tapes bis zum direkten Einlegen ins Werkzeug. Dadurch konnte die Prozesszeit verkürzt werden und bot zugleich eine schonendere und gezieltere Temperaturführung. Durch den zusätzlichen Einsatz von Dekorfolien entstehen Produkte, die z.B. auch im Fahrzeuginneren Verwendung finden können.

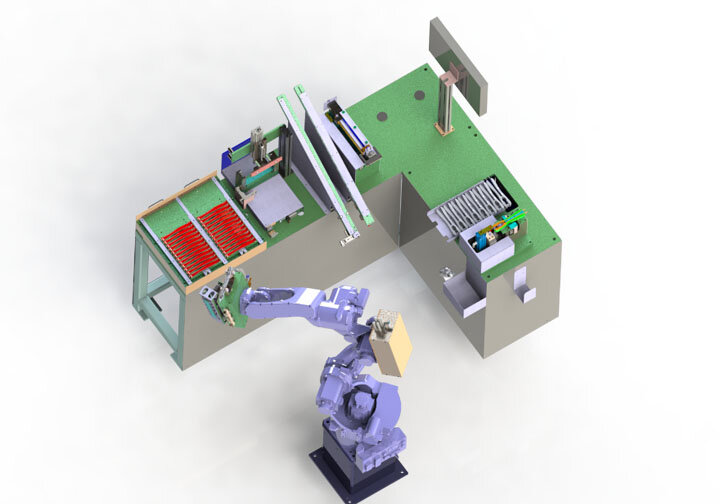

Die Fertigungszelle bestand aus einer Spritzgießmaschine Sumitomo (SHI) Demag Systec Servo 210, einen 6-Achs-Roboter MH12 von Yaskawa mit Mehrfach-Greifersystem und Hot-Handling für die UD-Tapes sowie Entnahmestationen für die Dekorfolien und die Metalleinleger. Zusätzlich war eine Heiz- und Entnahmestation für die UD-Tapes, eine Schneidstation zur Angussabtrennung und eine Nietstation zur Verbindung der beiden Hälften des Nussknackers integriert.

Ergebnis

Mit Hilfe des M.A.i Hot-Handlings nahm der Roboter das Folieninsert, die Einlegeteile und das UD-Tape auf und fuhr in das geöffnete Werkzeug der Spritzgießmaschine ein. Dort wurde das fertige Bauteil aus der Kavität entnommen. Anschließend positionierte der Roboter nacheinander den Folieninsert, den UD-Zuschnitt und die Metall-Einleger in der Kavität, bevor das Werkzeug wieder schloss und das Hinterspritzen startete.