Unser umfangreiches Robotersortiment bietet neben anwendungsbezogenen Varianten wie Schweiss-, Palettier-, Lackier- und Handling-Roboter auch Modelle für Labor- und Reinraumapplikationen sowie schlüsselfertige automatisierte Schweißsysteme höchster Qualität.

Schweißen, Prüfen, Handhaben in Perfektion bei Gebr. Binder GmbH

Yaskawa Roboterzelle überzeugt in der Großserienproduktion

Es musste schnell gehen bei der schwäbischen Gebr. Binder GmbH Metallwarenfabrik. Ein Großauftrag zur Produktion von rund einer halben Million Blechteile jährlich verlangte nach einer produktionstechnischen Lösung der Extraklasse. Gemeinsam mit Yaskawa Europe machte man sich an die Realisierung einer Fertigungszelle, die Maßstäbe hinsichtlich Output, Präzision und Verfügbarkeit setzen sollte.

- Branchen

- Metallbearbeitung

- Anwendungsmöglichkeiten

- Handling

- Punktschweißen und Bolzenschweißen

- Qualitätskontrolle

- Kunde

- Gebr. Binder GmbH

Der schwäbische Automobilzulieferer Gebr. Binder genießt in der Branche einen ausgezeichneten Ruf. Das Familienunternehmen mit Sitz in Neenstetten gilt als zuverlässig, kundennah, innovativ und beliefert OEM in aller Welt. Mit seinen rund 800 Beschäftigten hat es sich der Umformtechnik und der Blechbearbeitung verschrieben. Dass sich ein großer deutscher Automobilhersteller mit einem Auftrag zur Serienproduktion einer Blechkonstruktion zur Aufnahme der Bordbatterien bestimmter Fahrzeugbaureihen an das in der Vergangenheit stark expandierende Unternehmen wandte, spricht für den Ruf und die Leistungsfähigkeit des Unternehmens.

Thomas Pflüger, Maschinenbauingenieur und Abteilungsleiter Verbindungstechnik bei Binder: „Um einen Auftrag in dieser Größenordnung – die maximale Produktionsleistung liegt bei rund einer halben Million Batterierahmen jährlich – abwickeln zu können, war klar: Ohne die Investition in eine komplett neue, hoch automatisierte Anlage, die die nötigen Prozesse Punktschweißen, Prüfen, Signieren und Handhaben integriert, würde es nicht gehen.“

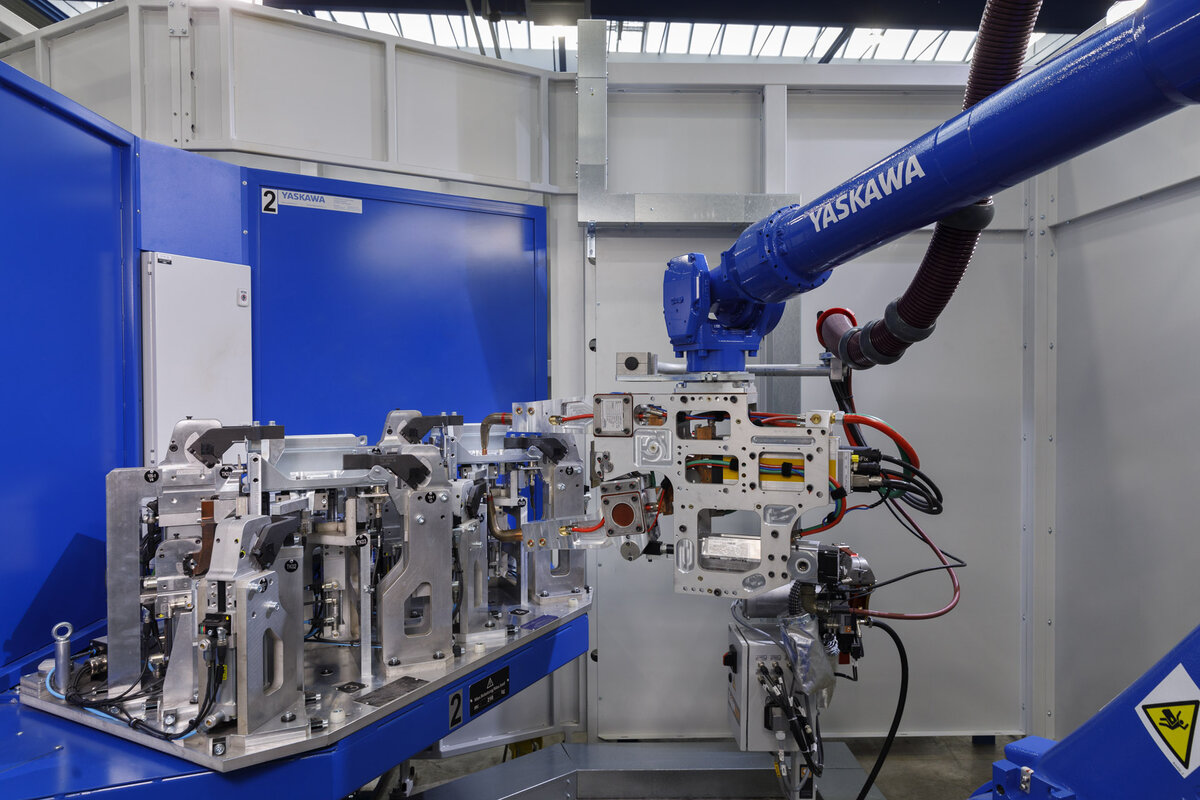

Bild: Blick in die Zelle: rechts der Punktschweißroboter, im Vordergrund die Lasersignierstation und links der GP88 Sechsachser für die Handhabung

Ein Bediener, zwei Roboter, drei Stationen

Sogleich machten sich die Binder-Ingenieure an einen ersten Grobentwurf, der die wesentlichen Stationen der neuen Roboterzelle konzeptionell skizzierte. Dieses Konzept bildete die Grundlage für Yaskawa Europe, deren Spezialisten mit der Feinplanung und Realisierung der Komplettanlage betraut wurden.

Roland Hermann, Senior Key Account Manager bei Yaskawa, erinnert sich: „Uns allen war klar, dass wir die Taktzeitvorgaben bei diesem Großserienteil nur mit dem Einsatz von zwei Sechsachsrobotern, einem für das Punktweißen und einem weiteren für die komplette Handhabung werden erreichen können. Zudem empfahl sich eine Drei-Stationen-Lösung, die es erlaubt, alle Prozesse parallel und somit taktzeitneutral umzusetzen. Während an der ersten Station manuell eingelegt wird, kann an Station zwei geschweißt und an Station drei geprüft und entnommen werden.“

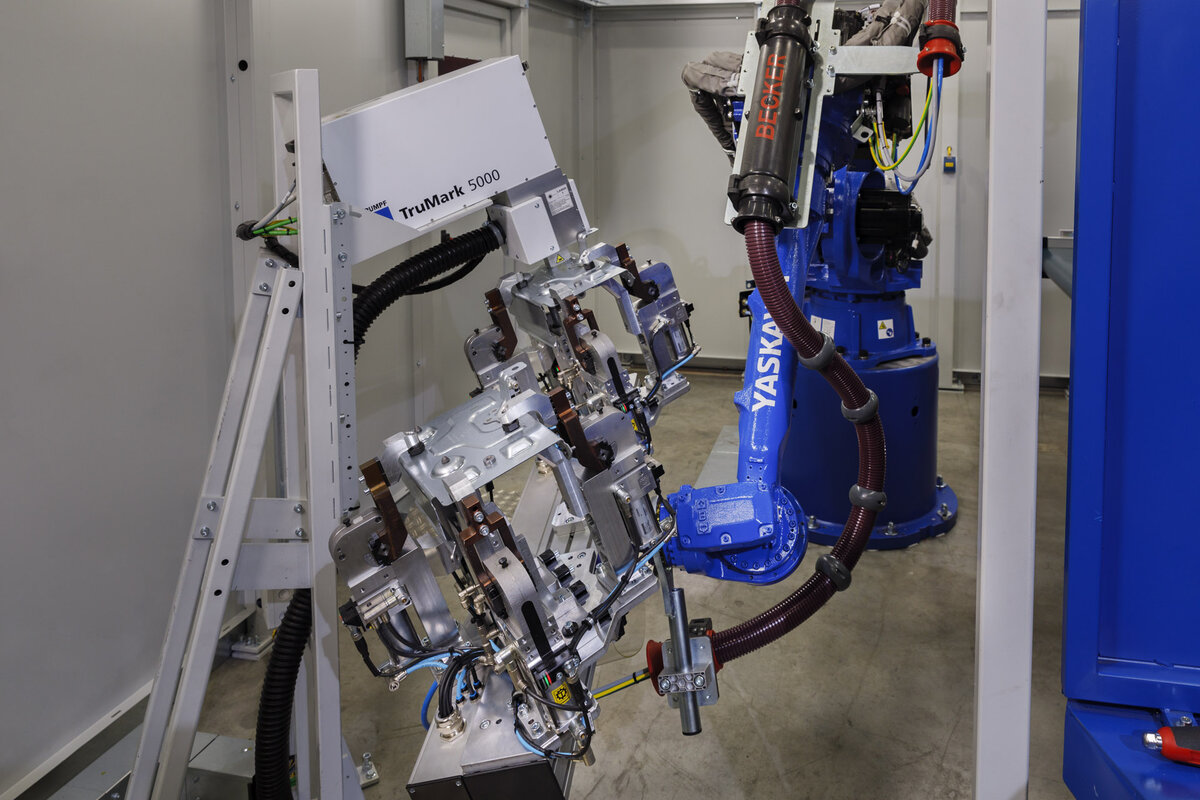

Bild: Der Yaskawa GP88 ist für die Handhabungsaufgaben mit einem komplexen Doppelgreifer ausgestattet.

Durchdachte Lösung mit überzeugenden Details

Betrachtet man die kürzlich in Betrieb genommene Anlage, überzeugt sie mit jeder Menge durchdachter Details, aber auch mit einem sehr knapp bemessenen Platzbedarf. Natürlich wurde jede Komponente unter dem Aspekt maximaler Performance und größtmöglicher Zuverlässigkeit ausgewählt.

Das fängt bei den Robotern an: Das Punktschweißen übernimmt ein schlanker Motoman Sechsachser der leistungsstarken SP-Serie, während ein schneller und ebenso präziser GP88 für die Handhabungsprozesse zuständig ist. Dazu Thomas Pflüger: „Bei der Auswahl der Roboter gab es hier keinen großen Diskussionsbedarf. Wir haben bereits mehrere Roboter von Yaskawa im Einsatz und wissen, dass die „Motomänner“ unseren Anforderungen hundertprozentig gerecht werden. Es sind hochzuverlässige Dauerläufer, die jeden Produktionsmarathon mit Bravour meistern.“

Bild: Komplexe Sache - der GP88 mit zwei Bauteilen im Greifer beim Lasersignieren.

Auf maximale Verfügbarkeit getrimmt

Alle weiteren Komponenten sollen dank ihrer Qualität ebenfalls die Verfügbarkeit hochhalten. Im Einsatz sind unter anderem eine Servoschweißzange in Leichtbauausführung, eine automatische Reinigungs- und Wechselstation für die Elektrodenkappen, ein 2D-Kamerasystem von Cognex für die Qualitätssicherung, ein Klasse 1 Signierlaser von Trumpf, eine Siemens SPS und natürlich eine hochmoderne Schweißsteuerung von Bosch Rexroth mit permanenter Überwachung der Schweißparameter.

Ein Highlight der Anlage ist der 3-Stationen-Vertikalpositionierer, der mit zwei Vorrichtungsnestern pro Station, also für die parallele Bearbeitung von sechs Batterierahmen, ausgestattet ist. Roland Hermann: „Die Besonderheit dabei: Diese Lösung basiert auf einem Yaskawa Standardprodukt, dem Positionierer R-1000, der über eine vertikale Drehachse verfügt. Diesen modularen Grundantrieb haben wir mit einer auf die automatischen Vorrichtungen ausgelegten Grundplatte versehen und darauf die Drei-Stationen-Lösung realisiert. Die für die Applikation nötige 120 Grad Drehung wird im Betrieb rein softwaretechnisch umgesetzt. Die Positioniererachse ist als vollwertige Roboterachse in die Master-Steuerung der Roboter integriert.“

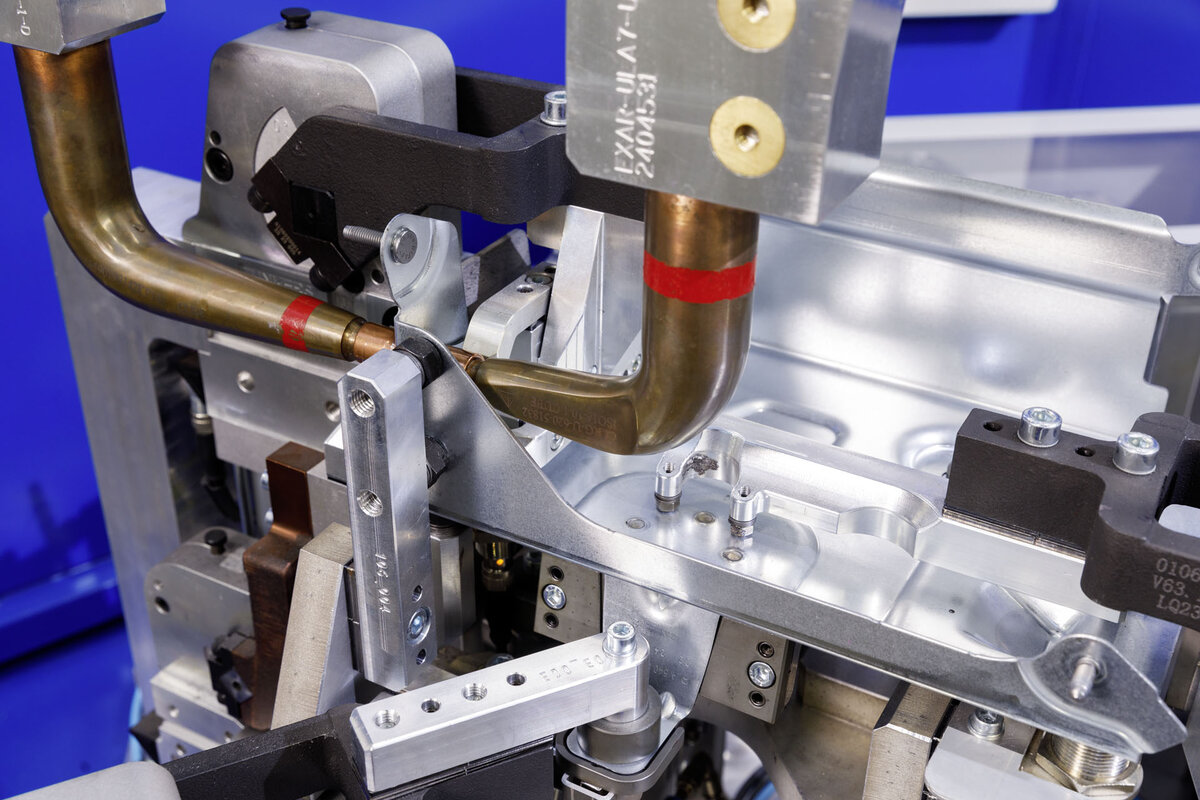

Bild: Die Schweißpunkte sind teilweise schwer zugänglich, aber die Programmierer haben ganze Arbeit geleistet.

Taktzeitbestimmend: Reinigung und Wechsel der Elektrodenkappen

Der Zustand der Elektrodenkappen ist natürlich maßgebend für den Prozess. Das regelmäßige Reinigen der Kappen durch Abfräsen der entstehenden Zinkschicht sowie der nach einer bestimmten Anzahl an Fräsvorgängen anstehende Wechsel erfolgen an der Station vollautomatisch ohne Zutun des Bedieners. Da dieser Vorgang zu den taktzeitbestimmenden Prozessen zählt, wurde bei der Positionierung der Reinigungs- und Wechselstation auf kürzeste Verfahrwege des Roboters geachtet.

Ist das Punktschweißen abgeschlossen, taktet der Positionierer abermals um 120 Grad zu Station drei weiter. Hier wird – noch in der Vorrichtung – kamerabasierend das Vorhandensein sowie der korrekte Sitz von Gewindestiften und einer Mutter überprüft. Nach erfolgreicher QS-Prüfung entnimmt der schlanke Motoman GP88 mit seinem pneumatischen Doppelgreifer zeitgleich die beiden Bauteile und fährt zur Laser-Signierstation, an der die Bauteile einen Zahlen-Buchstabencode erhalten, der der Identifikation und Teilerückverfolgbarkeit dient.

Auf spezielle zusätzlicher Laserschutzvorrichtungen konnte bei der Umsetzung der Signierung verzichtet werden, da die Bauteile durch den Handhabungsroboter lasersicher an den Signierkopf herangeführt werden. Dies erfolgt über einem vordefinierten Druck des Roboters an die Dichtelemente des Signierkopfes und setzt somit die Anforderungen an die Lasersicherheit um. Im letzten Schritt legt der Sechsachser die i.O. Teile auf einem Förderband ab, das manuell entladen wird. Bauteile, die entweder von der Kamera oder der Schweißsteuerung als nicht in Ordnung deklariert werden, legt der Handlingroboter in eine stückzahlüberwachte, separate Box ab.

Die komplette Steuerung der Anlage läuft über eine übergeordnete Siemens S7 SPS mit Visualisierung, an die die beiden Robotersteuerungen Yaskawa YRC 1000 über Profinet angebunden sind. Sowohl software- wie hardwareseitig läuft die Anlage seit ihrer Inbetriebnahme störungsfrei. Die Entscheidung pro Yaskawa hat man deshalb bei Binder nie bereut.

Bild: Roland Hermann (li.), Yaskawa und Thomas Pflüger, Gebr. Binder freuen sich über das gemeinschaftlich erfolgreich abgeschlossene Projekt.

Text: Ralf Högel

Bilder: YASKAWA Europe GmbH