Unser umfangreiches Robotersortiment bietet neben anwendungsbezogenen Varianten wie Schweiss-, Palettier-, Lackier- und Handling-Roboter auch Modelle für Labor- und Reinraumapplikationen sowie schlüsselfertige automatisierte Schweißsysteme höchster Qualität.

Umrüsten von Roboteranlagen für unterschiedliche Werkstückvarianten

Umrüstvorgänge an Roboteranlagen sind notwendig, um auf wechselnde Werkstück- und Fertigungsvarianten reagieren zu können. Auf der anderen Seite führt jeder dieser Vorgänge zu unproduktiven Zeiten, birgt ein hohes Fehlerpotential und erfordert zusätzliches Wissen und Training.

Gute Konzepte zur Minimierung der Rüstzeiten sind daher zunächst eine betriebswirtschaftliche Notwendigkeit, um die Produktivität möglichst wenig zu beeinflussen. In diesem Artikel wird beleuchtet, welche technischen Aspekte und Lösungsansätze für die Entwicklung effizienter Rüstkonzepte in Betracht gezogen werden können und an welchen Stellen einer Automatisierungsanlage auf ein Bauteilwechsel eingegangen werden muss, um eben dieses Ziel zu erreichen.

Zunächst ist da das eigentliche Roboterablaufprogramm. Einmal für jede neue Variante erstellt, muss es bei Wiederkehr der Variante nur aufgerufen werden. Das erstmalige Einrichten eines neuen Bauteils ist dank der Flexibilität und freien Programmierbarkeit eines Roboters eine Leichtigkeit. Je nach Roboter muss hierzu nicht einmal in das Roboterprogramm eingegriffen werden. Lediglich die Parameter eines neuen Werkstücks werden übergeben und das Roboterablaufprogramm entsprechend gestaltet.

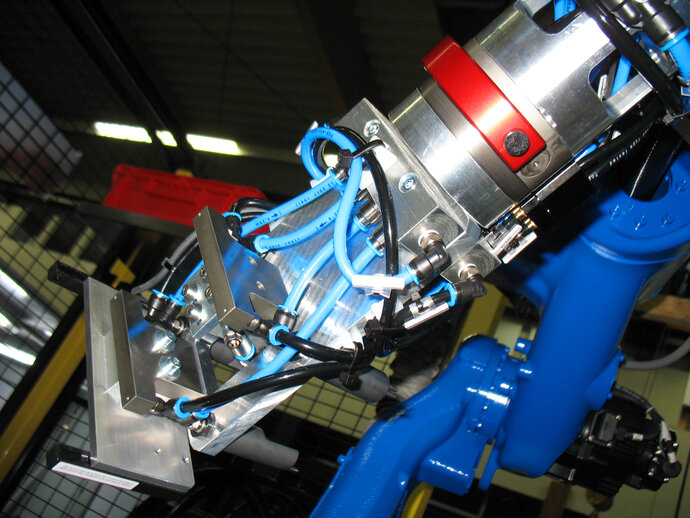

Bei werkstückgeführten Prozessen (d. h. das Werkstück wird vom Roboter bewegt) muss in der Regel das Greifwerkzeug umgerüstet werden. Bei werkzeuggeführten Prozessen wird die Werkstückaufnahme, in der das Werkstück bereitgestellt wird, umgerüstet. Für die Umrüstung des Werkzeugs (oft ein Greifwerkzeug) gibt es je nach Umrüsthäufigkeit und Budget verschiedene Möglichkeiten und Strategien. Am kostengünstigsten ist eine Lösung mit austauschbaren oder verstellbaren Greiferbacken. Diese sind in diesem Fall als Wechselteile ausgeführt, die geschraubt oder mit Schnellverschlüssen gewechselt werden können oder in Stufen bzw. stufenlos verstellbar sind.

Möglich ist auch der Einsatz eines servomotorisch angetriebenen Greifwerkzeugs, das die Backen in verschiedene Positionen fahren kann. In diesen Fällen ist meist überhaupt kein Umrüsten erforderlich.

Aber auch durch geschickt konstruierte Stufenbacken kann unter Umständen auf ein Umrüsten des Greifwerkzeuges verzichtet werden.

Weiterhin gibt es die Möglichkeit, das komplette Werkzeug zu wechseln. Dazu werden Greiferwechselsysteme eingesetzt, die entweder von einem Bediener manuell oder aber automatisch bedient werden. Bei automatischen Systemen stehen dem Roboter alle Wechselwerkzeuge in einem Magazin, einer Art Greiferregal, zur Verfügung und der Roboter holt sich selbst das passende Werkzeug zum gewählten Programm.

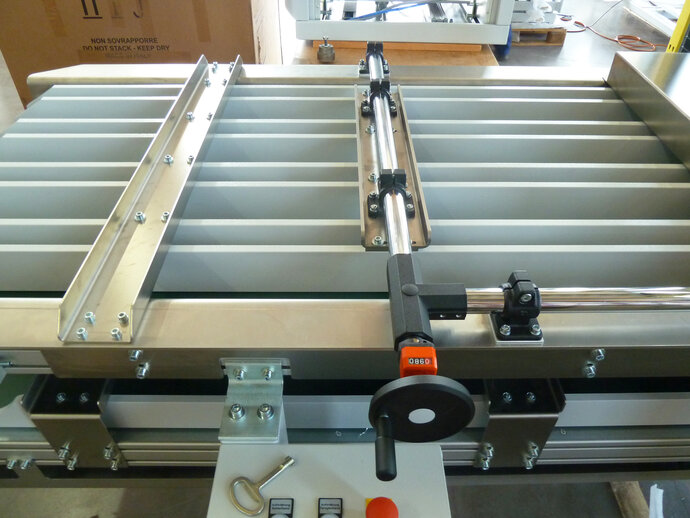

Darüber hinaus müssen in der Regel die Roh- und Fertigteilspeicher umgerüstet bzw. mit der richtigen Bauteilvariante bestückt werden. Werden Bauteile in Werkstückträgern zu- und abgeführt, sind diese fast immer bauteilunabhängig. Das bedeutet, sie sind in der Aufnahme identisch und unterscheiden sich nur durch ihre Inlays. Bei Schüttgutzuführungen oder anderen Magazinen ist das Umrüsten der Roh- und Fertigteilespeicher aufwendiger, sofern diese nicht durch geschickte Wahl von Universalaufnahmen vermieden werden kann.

Natürlich muss auch der eigentliche Bearbeitungs- oder Fertigungsprozess umgerüstet werden. Hiermit ist z. B. die Werkzeug- oder Kunststoffspritzgießmaschine selbst gemeint. Bevor der eigentliche Fertigungsprozess beginnen kann, erfolgt eine Plausibilitätsprüfung über die elektrische Schnittstelle. Diese stellt sicher, dass der Roboterablauf und alle bestückten Teile der Maschine zueinander passen. Beim Greiferwechsel werden nicht selten RFID-Chips an den Wechselteilen eingesetzt, die den Start des Ablaufprogramms bei falsch bestücktem Greifer verhindern. Weitere übliche Sicherheitsvorkehrungen sind darüber hinaus das Einholen einer expliziten Bestätigung des Bedieners vor dem erneuten Start der Maschine, sowie das Starten des Roboters mit reduzierter Geschwindigkeit.

Die Vorgehensweise beim Umrüsten ist in der Anlagendokumentation beschrieben, die gemäß Maschinenrichtlinie in der Landessprache mitgeliefert werden muss. EGS Automation, eine Marke von AMETEK, führt bei der Übergabe neuer Anlagen eine ausführliche

Bedienereinweisung durch, in der u. a. das Thema Umrüsten der Anlage anhand der Dokumentation geschult und geübt wird. Bei größeren Anlagen ist auch eine Schritt-für-Schritt- Bedienerführung über den Bildschirm der Anlage möglich.

Darüber hinaus zeichnen sich gute Rüstkonzepte durch eine entsprechend langlebige und verschleißarme Ausführung von Befestigungen und Passungen aus, die dafür sorgen, dass die Kontaktstellen auch nach zahlreichen Rüstvorgängen noch exakt passen und nicht verschlissen sind.

Natürlich ist auch die Ergonomie ein wichtiges Thema. Übersteigt der Greifer ein gewisses Gewicht, ist ein manueller Werkzeugwechsel nur noch mit Hilfsmitteln sinnvoll, oder man wählt direkt den automatischen Wechsel durch den Roboter. Auch die Zugänglichkeit der zu rüstenden Positionen sollte möglichst ergonomisch sein.

Abgerundet wird ein effizientes Rüstkonzept dann durch Feinheiten wie einer eindeutigen Kennzeichnung der Wechselteile sowie der Möglichkeit, werkzeuglos umzurüsten bzw. keine Spezialwerkzeuge für den Vorgang zu benötigen.

EGS Automation GmbH

Raiffeisenstr. 2

78166 Donaueschingen

Germany

Phone +49 771 898606-0 | Telefax: +49 771 898606-99

egs.info@ametek.com | https://www.egsautomation.de/

Autor: Heiko Röhrig, EGS Automation GmbH

Ihr Kontakt für Public Relations:

Jan Maurath

jan.maurath@ametek.com

Bilder und Texte: ©EGS Automation GmbH, alle Rechte vorbehalten